Solusi Teknis untuk Lini Produksi Tongkol Jagung dan Lini Pengemasan Sterilisasi

I. Alur Proses Detail Lini Produksi Tongkol Jagung

Pengupasan Jagung

Mesin pengupas jagung model JWBT 10000 menggunakan udara bertekanan tinggi yang menyemprotkan gas bertekanan tinggi dari samping atau bawah untuk memisahkan kulit jagung dari tongkol jagung melalui tekanan aliran udara. Proses pada jalur produksi ini mengurangi tingkat kerusakan hingga 40% dibandingkan dengan pengupasan mekanis tradisional, menangani 10.000–12.000 tongkol jagung per jam dengan badan baja tahan karat yang menjamin kebersihan makanan.

Pemangkasan (Pemotongan Kepala dan Ekor)

Mesin pemangkas model FYHZ 4000 pada jalur produksi tongkol jagung menggunakan bilah putar berkecepatan tinggi untuk pemotongan presisi per set panjang, dengan kontrol kesalahan ±1 mm. Potongan didaur ulang untuk pakan, dan peralatan terhubung dengan jalur perakitan, beradaptasi dengan pemrosesan tongkol jagung segar skala besar dengan 2.000 jam tanpa kesalahan terus-menerus.

Pencucian dan Pemutihan

Mesin cuci dan blansing model ZYD 8000 menggunakan nosel bertekanan rendah dan gelembung berputar pada jalur produksi untuk membersihkan kotoran secara menyeluruh. Suhu blansing (85–95℃) dan waktu (3–5 menit) dapat disesuaikan secara tepat untuk menonaktifkan enzim, mencegah pencoklatan, dan membunuh mikroorganisme permukaan.

Pendinginan dan Pengeringan

Tangki air pendingin model ZYD LD-5000 menyemprotkan air dingin bersirkulasi 5–10℃, menurunkan suhu tongkol jagung ke suhu ruangan dalam waktu 30 detik di jalur produksi. Setelah dikeringkan, tongkol jagung masuk ke pengering balik ZYD-FZ8014, memastikan paparan udara yang merata melalui pembalikan yang dapat disesuaikan (0–15 putaran/menit) dengan residu kelembapan ≤3%.

Pengemasan dan Sterilisasi

Pengemasan Vakum: Mesin pengemas otomatis KBT DZ-1100 pada jalur ini mendukung pengemasan tongkol tunggal/jamak, menyelesaikan 60 kantong/menit dengan kualifikasi penyegelan 99,8%.

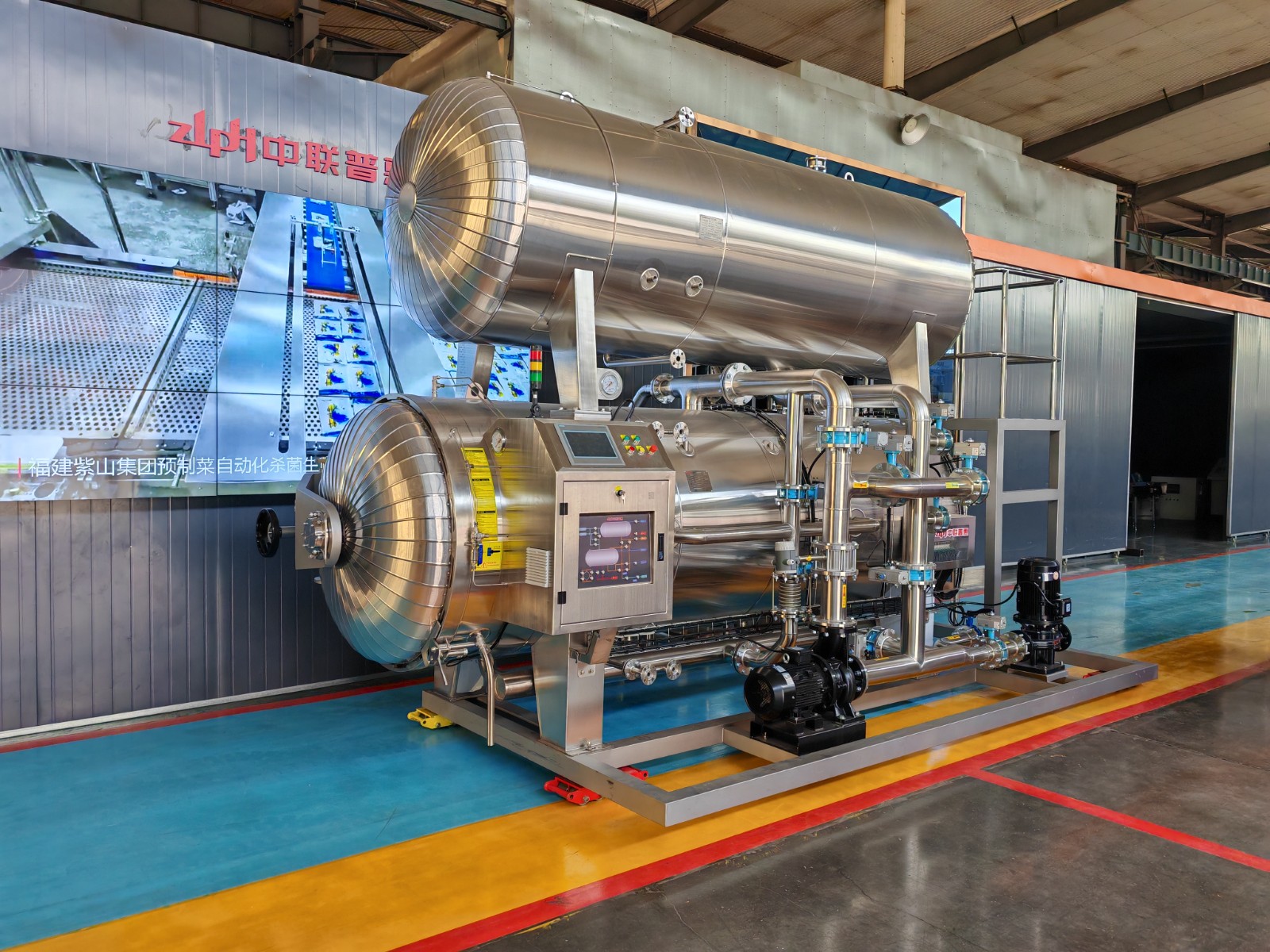

Peralatan Sterilisasi Inti: Retort Perendaman Air Lapisan Ganda ZLPH 1500*5250

Struktur lapisan ganda retort memproses dua batch secara bersamaan, meningkatkan efisiensi sterilisasi hingga 30% dan menghemat 15% uap.

Sterilisasi perendaman air dalam retort memastikan keseragaman suhu ±1℃; kontrol linier menjaga integritas kemasan >99%.

Sesuai dengan FDA, retort memperpanjang masa simpan hingga 180 hari.

Pasca-Pemrosesan

Penyemprotan bertekanan tinggi membersihkan permukaan kantong, dan pengering yang berputar menghindari kerusakan akibat panas melalui aliran udara bersuhu ruangan. Mesin pengemasan otomatis pada jalur produksi menyelesaikan pengemasan, penyegelan, dan pelabelan gabungan.

II. Keunggulan Teknis Peralatan Inti pada Jalur

Husker Peniup Udara:

Tingkat kerusakan <5%, konsumsi energi 25% lebih rendah, memproses 10.000–12.000 tongkol jagung/jam untuk operasi lini produksi skala besar.

Mesin Pemangkas:

Pemotongan presisi tinggi, kompatibel dengan mesin pengupas dan pencuci untuk membentuk jalur produksi terintegrasi, tahan lama untuk penggunaan jangka panjang.

Jawaban:

Desain lapisan ganda memungkinkan "pemanasan-sterilisasi-pendinginan" otomatis di jalur produksi; kontrol suhu yang cepat menjaga tekstur jagung, ideal untuk sterilisasi tongkol jagung yang dikemas lembut.

III. Kapasitas Produksi dan Pengendalian Mutu Lini

Indikator Kapasitas

Kapasitas yang dirancang: 4,5 ton/jam (biji), 100 ton/hari (operasi 22 jam).

Desain lini produksi yang fleksibel mendukung perluasan kapasitas 30%–50% melalui penyesuaian parameter atau penambahan modul.

Sistem Kontrol Kualitas

Pemeriksaan Bahan Baku: Pemeriksaan ketat terhadap kadar air, tingkat kotoran, dan integritas inti; penolakan otomatis terhadap bahan yang tidak memenuhi syarat.

Pemantauan On-Line: Pelacakan real-time terhadap kotoran pasca perontokan (≤0,5%), kadar air pasca pengeringan (≤12%), dan akurasi penyortiran warna (99,9%) pada jalur produksi.

Pemeriksaan Produk Jadi: Pengujian menyeluruh terhadap penampilan, indikator mikroba (jumlah total pelat ≤100CFU/g), dan simulasi umur simpan untuk memenuhi standar internasional.

IV. Fitur Proyek Turnkey dari Seluruh Lini

Proyek Turnkey: Meliputi desain proses, pemilihan peralatan, instalasi, dan komisioning, dengan garansi 3 tahun dan dukungan teknis seumur hidup.

Penghematan Energi Hijau: 85% daur ulang air, konsumsi uap 20% lebih rendah daripada jalur tradisional, mematuhi standar lingkungan nasional.

Solusi Khusus: Tata letak lini produksi disesuaikan dengan sifat bahan baku, kebutuhan kapasitas, dan kondisi lokasi, dengan gambar 3D pendukung dan analisis konsumsi energi.

Jika Anda'Jika Anda tertarik untuk mempelajari lebih lanjut tentang ZLPH Retort kami atau menjajaki peluang kerja sama potensial, jangan ragu untuk menghubungi kami melalui email di saleshayley@zlphretort.com atau hubungi kami di WhatsApp di +86 15315263754.